Fabricante de bolsas de protección electrónicas industriales Luohe

Fabricante de bolsas de protección electrónicas industriales Luohe

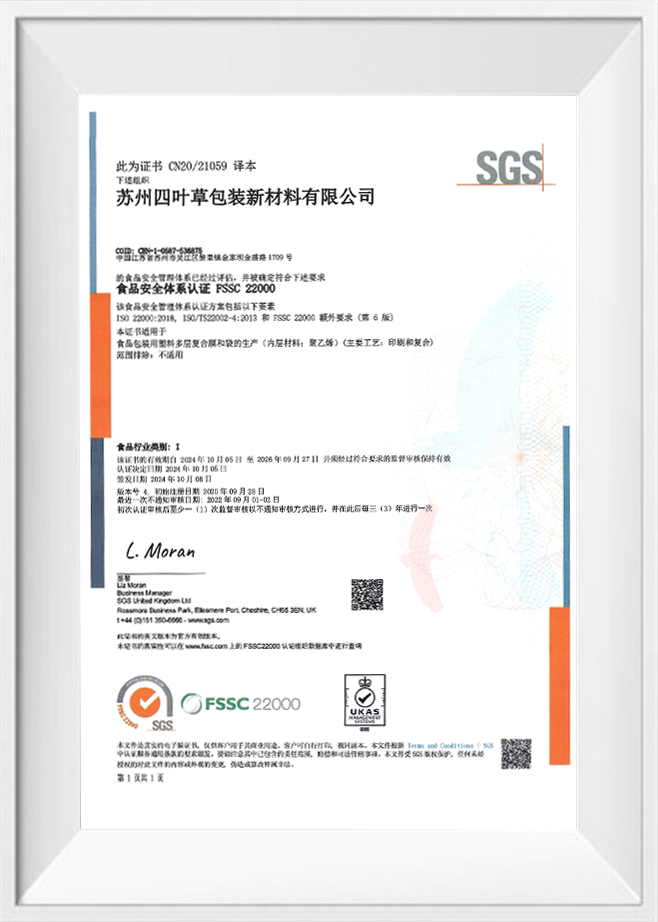

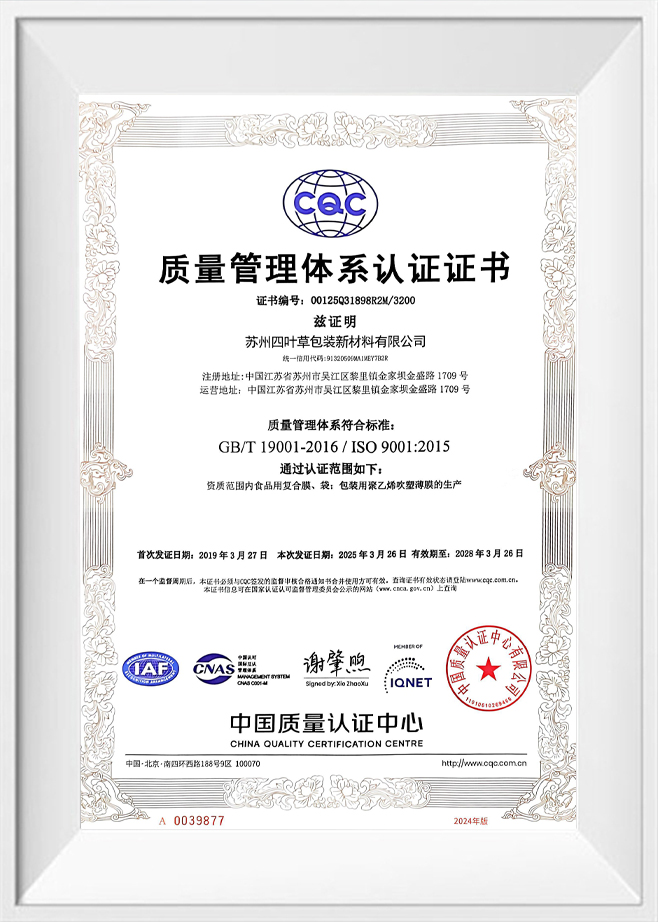

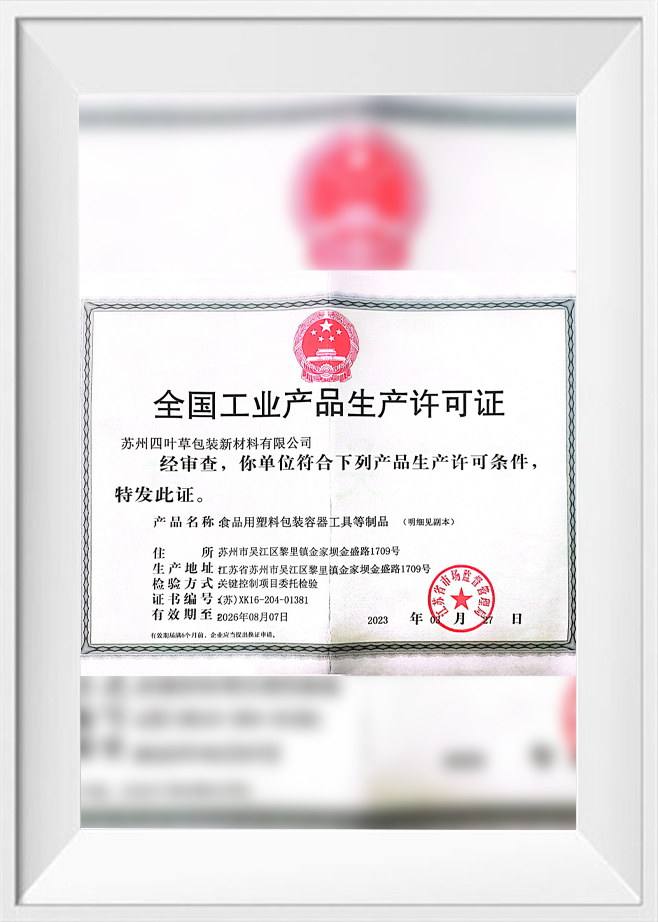

Suzhou Four Leaf Clover Packaging New Materials Co., Ltd., fundada en enero de 2016, es una empresa de alta tecnología especializada en la investigación y el desarrollo de tecnología de impresión en color de envases farmacéuticos; impresión de envases y decoración; y la investigación, desarrollo, producción y venta de bolsas compuestas alimentarias y farmacéuticas (espesor no inferior a 0,025 mm). La inversión de primera fase de la empresa fue de 13,8 millones de yuanes y la fábrica actual cubre un área de 15.000 metros cuadrados. Actualmente, la empresa posee una máquina de película soplada, una máquina de impresión de 10 colores, una máquina laminadora en seco, una máquina laminadora sin disolventes Nordmex importada de Italia, una máquina de inspección Lingyun, cinco máquinas para fabricar bolsas y una máquina cortadora de alta velocidad Kesheng. Este equipo profesional y avanzado mejora significativamente la capacidad de producción y la calidad del producto de la empresa. Estas ventajas han llevado a la aplicación generalizada de materiales compuestos de papel de aluminio en bolsas de embalaje para galletas sustitutivas de comidas y productos horneados. Además de las ventajas mencionadas anteriormente, los materiales compuestos de papel de aluminio también tienen una excelente resistencia a altas temperaturas, lo que les permite mantener un buen rendimiento incluso en entornos de alta temperatura, satisfaciendo las necesidades de envasado de galletas sustitutivas de comidas y otros productos horneados. El grosor de las bolsas envasadas al vacío también es un factor que debemos tener en cuenta. Generalmente, las bolsas de envasado al vacío más gruesas pueden proteger mejor los productos y prolongar su vida útil. Sin embargo, las bolsas de envasado al vacío más gruesas también implican mayores costes y mayor peso. Por lo tanto, a la hora de elegir, debemos sopesar el factor de espesor en función de nuestras necesidades reales. Película compuesta recubierta por extrusión: en una extrusora, el plástico termoplástico se vierte a través de una matriz en T sobre el papel, la lámina o el sustrato plástico que se va a laminar, o la resina extruida se utiliza como aglutinante intermedio. Mientras aún está caliente, se presiona otro sustrato de película para formar una película compuesta tipo "sándwich". Para mejorar la resistencia de la laminación, se requiere un tratamiento corona y un agente de anclaje. Los principales clientes de la empresa actualmente incluyen la marca mundial de esencia de pollo "Totole", el gigante de la industria del glutamato monosódico "Meihua" y "Oufu", una empresa miembro del grupo mundial de productos de huevo SANOVO EGG GROUP en China. También mantiene relaciones de cooperación con muchas empresas farmacéuticas nacionales conocidas. Ante un mercado de envases flexibles cada vez más competitivo, la empresa ha adoptado el avanzado modelo de gestión de calidad ISO9001. Al introducir personal y gerentes técnicos y de nivel medio, aumenta continuamente sus esfuerzos de innovación tecnológica y su nivel de desarrollo, y fortalece la gestión de la calidad del producto. ¡La empresa se compromete a servir de todo corazón a sus clientes y a utilizar estándares estrictos para producir envases flexibles de alta calidad! Algunos materiales de embalaje incluyen desecantes o absorbentes de oxígeno para prolongar la vida útil. También incluyen propiedades de barrera a los gases, como permeabilidad a los gases, resistencia al aceite, resistencia al calor, resistencia al frío y resistencia a los medios, fuerza de pelado del sellado de la bolsa, resistencia a la presión de la bolsa y resistencia a las caídas. Estos indicadores reflejan la fiabilidad de las bolsas de envasado de alimentos a la hora de proteger el contenido interior. Las bolsas para envasar alimentos vienen en muchos tipos. En función de los diferentes usos y características, se pueden dividir en las siguientes categorías: 1. Las bolsas de envasado al vacío suelen estar hechas de materiales como polietileno (PE), polipropileno, nailon y poliéster, y tienen una excelente transparencia y resistencia al agua. 2. Bolsas de retorta de alta temperatura: Las bolsas de retorta de alta temperatura son bolsas de envasado de alimentos que pueden soportar la cocción a alta temperatura. Se pueden utilizar para cocinar, hornear y calentar alimentos. Configuración del equipo Máquina de película soplada por coextrusión de tres capas: matriz fabricada en Taiwán con un ancho efectivo máximo de 2 metros, producción anual de más de 2000 toneladas. Máquina de impresión: Imprime profesionalmente sobre películas plásticas, papel y otros materiales en rollo. Máquina laminadora en seco: Lamina profesionalmente materiales plásticos, papel, papel de aluminio y otros materiales en rollo. Máquina laminadora sin disolventes: Lamina profesionalmente diversos sustratos de embalaje flexibles. Máquina cortadora: Alta velocidad hasta 450m/min, ancho de corte 1300mm. Máquina para fabricar bolsas: puede producir bolsas con sello de tres lados, bolsas con cremallera vertical y otros tipos de bolsas. Equipos profesionales de pruebas de laboratorio: cromatógrafo de gases, máquina de pruebas de tracción, comprobador de coeficiente de fricción, sellador térmico, comprobador de velocidad de transmisión de oxígeno, etc. Visión de la empresa: Permitir que cada empleado confiable reciba una compensación satisfactoria, mejore sus habilidades laborales, se gane el respeto de los demás y cumpla con sus responsabilidades familiares. Los elementos de inspección de las bolsas de película compuesta para envases de alimentos se dividen principalmente en las siguientes categorías: La apariencia debe ser plana, libre de rayones, quemaduras, burbujas, roturas de aceite y arrugas; el sellado térmico debe ser plano y sin espacios. Por lo tanto, también existen normas de higiene correspondientes para los productos terminados. El objetivo es prevenir el mal uso y abuso de aditivos y garantizar mejor que los materiales que envasan directamente y entran en contacto con los alimentos tengan un alto rendimiento de higiene y seguridad. Por ejemplo, pueden mejorar la imagen de marca y el valor añadido de los productos. Además, las bolsas de embalaje compuestas multicapa también tienen una buena reutilización. Algunas bolsas de embalaje de alta calidad incluso se pueden utilizar varias veces, lo que reduce el desperdicio. Las bolsas de embalaje compuestas multicapa desempeñan un papel cada vez más importante en la sociedad moderna. Sólo así podremos disfrutar de la comodidad y los beneficios que aportan las bolsas de embalaje compuestas multicapa. Suzhou Four Leaf Clover Packaging New Materials Co., Ltd., fabricante de bolsas de embalaje flexibles, se especializa en: bolsas de embalaje de alimentos, bolsas de embalaje compuestas (películas), bolsas de embalaje electrónicas, bolsas de embalaje de papel de aluminio, bolsas de embalaje de estructura única, bolsas de embalaje BOPE, bolsas de embalaje impresas, bolsas compuestas farmacéuticas y otras bolsas de embalaje (películas). La personalización está disponible bajo petición. Llame al 13962531155 para consultas.

Los precios de las películas de embalaje farmacéutico de Jinhua son confiables

Los precios de las películas de embalaje farmacéutico de Jinhua son confiables

Suzhou Four Leaf Clover Packaging New Materials Co., Ltd., fundada en enero de 2016, es una empresa de alta tecnología especializada en la investigación y el desarrollo de tecnología de impresión en color de envases farmacéuticos; impresión de envases y decoración; y la investigación, desarrollo, producción y venta de bolsas compuestas alimentarias y farmacéuticas (espesor no inferior a 0,025 mm). La inversión de primera fase de la empresa fue de 13,8 millones de yuanes y la fábrica actual cubre un área de 15.000 metros cuadrados. Actualmente posee una máquina de película soplada, una máquina de impresión de 10 colores, una máquina laminadora en seco, una máquina laminadora sin disolventes Nordmex importada de Italia, una máquina de inspección Lingyun, cinco máquinas para fabricar bolsas y una máquina cortadora de alta velocidad Kesheng. Este equipo profesional y avanzado mejora significativamente la capacidad de producción y la calidad del producto de la empresa. La masa fundida de polímero monocapa o multicapa se procesa en una extrusora y se aplica a un sustrato a través de una matriz especializada. Dado que el LDPE recubierto no contiene oxidantes ni agentes deslizantes, el uso de LDPE recubierto como capa de sellado térmico da como resultado una mejor compatibilidad con los productos farmacéuticos, exhibiendo menos migración y adsorción en comparación con otros materiales, lo que lo hace más adecuado para el envasado farmacéutico. II. Los materiales compuestos de láminas de aluminio tienen una excelente imprimibilidad. La superficie lisa y plana del papel de aluminio facilita diversos procesos de impresión, como la impresión en huecograbado y la serigrafía. Esto permite que las bolsas de embalaje de galletas de reemplazo de comidas muestren patrones, texto y colores ricos y variados, atrayendo la atención del consumidor y mejorando la imagen de marca del producto y la competitividad del mercado. 2. Excelente rendimiento de sellado; 3. Excelente resistencia a la tracción. Las bolsas de embalaje compuestas de papel de aluminio con sello de tres lados poseen una excelente resistencia a la tracción, soportando eficazmente la fricción y el impacto durante el embalaje y el transporte, evitando daños en el embalaje y fugas del producto. Su apariencia atractiva mejora la imagen general y la calidad del producto, atrayendo a los consumidores y aumentando las ventas. Los principales clientes de la empresa actualmente incluyen al líder mundial en esencia de pollo "Totole", al gigante del glutamato monosódico "Meihua" y "Oufu", una empresa miembro del grupo mundial de productos de huevo SANOVO EGG GROUP en China. También mantiene relaciones de cooperación con varias empresas farmacéuticas nacionales de renombre. Frente al mercado de envases flexibles cada vez más competitivo, la empresa ha adoptado el avanzado modelo de gestión de calidad ISO9001, incrementando continuamente los esfuerzos de innovación y desarrollo tecnológico mediante la introducción de personal técnico y de gestión de nivel medio y fortaleciendo la gestión de la calidad del producto. ¡La empresa se compromete a servir de todo corazón a sus clientes y a utilizar estándares estrictos para producir envases flexibles de alta calidad! Película compuesta recubierta extruida: en una extrusora, el plástico termoplástico se vierte a través de una matriz en T sobre el papel, la lámina o el sustrato plástico que se va a laminar, o la resina extruida se utiliza como aglutinante intermedio. Mientras aún está caliente, se presiona otro sustrato de película para formar una película compuesta tipo "sándwich". Para mejorar la resistencia de la laminación, se requiere un tratamiento corona y un agente de anclaje. Los elementos de inspección de las bolsas de envasado de alimentos de una sola capa se dividen principalmente en las siguientes categorías: Las especificaciones, el ancho, la longitud y las desviaciones de espesor deben estar dentro de rangos específicos. Algunas bolsas de película de embalaje, debido a los procesos de embalaje, la maquinaria o las necesidades del contenido, también requieren propiedades antiestáticas, anticondensación y de alto deslizamiento, por lo que se agregan agentes antiestáticos, agentes antivaho, lubricantes y agentes de apertura. Además, la flexibilidad, la trabajabilidad, la durabilidad de la adhesión, la resistencia a la corrosión del medio y la higiene también son factores cruciales. Por lo tanto, los adhesivos deben poder resistir la corrosión de estas sustancias y mantener una resistencia suficiente a la unión y al pelado. Los procesos de laminación de películas plásticas incluyen laminación en seco, laminación húmeda, laminación por extrusión, laminación por fusión en caliente y laminación por coextrusión. Configuración del equipo Máquina de película soplada por coextrusión de tres capas: fabricada en Taiwán, con un gran ancho de matriz efectivo de 2 metros y una producción anual de más de 2000 toneladas. Máquina de impresión: Imprime profesionalmente sobre películas plásticas, papel y otros materiales en rollo. Máquina laminadora en seco: Lamina profesionalmente materiales plásticos, papel, papel de aluminio y otros materiales en rollo. Máquina laminadora sin disolventes: Lamina profesionalmente diversos sustratos de embalaje flexibles. Máquina cortadora: Alta velocidad hasta 450m/min, ancho de corte 1300mm. Máquina para fabricar bolsas: puede producir bolsas con sello de tres lados, bolsas con cremallera vertical y otros tipos de bolsas. Equipos profesionales de pruebas de laboratorio: cromatógrafo de gases, máquina de pruebas de tracción, comprobador de coeficiente de fricción, termosellador, comprobador de velocidad de transmisión de oxígeno, etc. Visión de la empresa: garantizar que cada empleado confiable reciba una compensación satisfactoria, mejore sus habilidades laborales, se gane el respeto de los demás y cumpla con sus responsabilidades familiares. I. Comprender los materiales de las bolsas de envasado al vacío: primero, debemos comprender los materiales de las bolsas de envasado al vacío. Actualmente, las bolsas de envasado al vacío existentes en el mercado están fabricadas principalmente de polietileno (PE) y polipropileno (PP). Estos materiales tienen excelentes propiedades a prueba de humedad, moho y resistencia a ácidos y álcalis, protegiendo eficazmente los artículos dentro del embalaje. Proceso de producción: La Ley de Higiene de los Alimentos cubre más contenido que el Reglamento de Gestión; es una ley integral, mientras que esta última es especializada y se refiere únicamente a productos plásticos y materias primas. Su alcance se limita a diversos utensilios de plástico, contenedores, tuberías de producción, cintas transportadoras y materiales de embalaje de plástico que entran en contacto con los alimentos, así como a las resinas sintéticas y aditivos utilizados. Suzhou Four Leaf Clover Packaging New Materials Co., Ltd., fabricante de bolsas de embalaje flexibles, se especializa en: bolsas de embalaje de alimentos, bolsas de embalaje compuestas (películas), bolsas de embalaje electrónicas, bolsas de embalaje de papel de aluminio, bolsas de embalaje de estructura única, bolsas de embalaje BOPE, bolsas de embalaje impresas, bolsas compuestas farmacéuticas y otras bolsas de embalaje (películas). La personalización está disponible bajo petición. Llame al 13962531155 para consultas.

Precio de la etiqueta de la botella retráctil Zibo

Precio de la etiqueta de la botella retráctil Zibo

Suzhou Four Leaf Clover Packaging New Materials Co., Ltd., fundada en enero de 2016, es una empresa de alta tecnología especializada en la investigación y el desarrollo de tecnología de impresión en color de envases farmacéuticos; impresión de envases y decoración; y la investigación, desarrollo, producción y venta de bolsas compuestas alimentarias y farmacéuticas (espesor no inferior a 0,025 mm). La inversión de primera fase de la empresa fue de 13,8 millones de yuanes y la fábrica actual cubre un área de 15.000 metros cuadrados. Actualmente, la empresa cuenta con una máquina de película soplada, una máquina de impresión de 10 colores, una máquina laminadora en seco, una máquina laminadora sin disolventes Nordmex importada de Italia, una máquina de inspección Lingyun, cinco máquinas para fabricar bolsas y una máquina cortadora de alta velocidad Kesheng. Los equipos profesionales y avanzados han mejorado significativamente la capacidad de producción y la calidad del producto de la empresa. Clasificación del material de la bolsa compuesta de plástico para alimentos congelados: 1. Bolsa compuesta de poliéster/polietileno (PET/PE): posee buena resistencia mecánica y propiedades de barrera; Bolsa compuesta de poliéster/lámina de aluminio/polietileno (PET/AL/PE): combina las ventajas de múltiples materiales, poseyendo excelentes propiedades de barrera y resistencia mecánica. La película debe estar libre de grietas, poros y delaminación de la capa compuesta, y libre de impurezas, materias extrañas y manchas de aceite. La solución de remojo en bolsas debe estar libre de olores, olores desagradables, turbidez y decoloración. "Vajilla de plástico" se refiere a productos de plástico como cucharas, cucharones y palillos que entran en contacto a corto plazo con los alimentos pero que están destinados a un uso repetido. "Contenedores" se refiere a productos plásticos como cubos, botellas, lavabos y tazas utilizados para contener alimentos. I. El material compuesto de papel de aluminio tiene excelentes propiedades de barrera. Al mismo tiempo, la capa plástica del material compuesto también posee ciertas propiedades de barrera. Trabajando en conjunto con la capa de papel de aluminio, protegen conjuntamente la frescura y el sabor de los alimentos. Este efecto de doble barrera permite que las galletas sustitutivas de comidas mantengan su frescura y sabor durante un período más prolongado dentro de la bolsa de embalaje, alargando la vida útil del producto. Los principales clientes de la empresa actualmente incluyen la marca global de esencia de pollo "Totole", el gigante de la industria del glutamato monosódico "Meihua" y "Oufu", una empresa miembro del grupo global de productos de huevo SANOVO EGG GROUP en China. También mantiene relaciones de cooperación con varias empresas farmacéuticas nacionales de renombre. Ante un mercado de envases flexibles cada vez más competitivo, la empresa ha adoptado el avanzado modelo de gestión de calidad ISO9001. Al introducir personal técnico y de gestión de nivel medio, aumenta continuamente sus esfuerzos de innovación tecnológica y sus capacidades de desarrollo, y fortalece la gestión de la calidad del producto. ¡La empresa se compromete a servir de todo corazón a sus clientes y a utilizar estándares estrictos para producir envases flexibles de alta calidad! Por ejemplo, en los envases de alimentos, las bolsas de embalaje compuestas multicapa pueden evitar que los alimentos se humedezcan, se enmohezcan o se estropeen, prolongando así su vida útil. En segundo lugar, las bolsas de embalaje compuestas multicapa también tienen la ventaja de ser fáciles de usar: suelen estar hechas de materiales transparentes, lo que permite a los consumidores ver fácilmente el producto en su interior, facilitando así su selección y uso. Se han utilizado ampliamente nuevos plásticos de alta barrera. El envasado activo se aplica principalmente al envasado de alimentos. En comparación con los métodos anteriores que utilizaban métodos físicos para bloquear gases, vapor de agua y luz, el envasado activo juega un papel positivo e importante a la hora de prolongar la vida útil de los alimentos, proporcionando una mejor protección. Configuración del equipo Máquina de película soplada por coextrusión de tres capas: matriz fabricada en Taiwán con un gran ancho efectivo de 2 metros, producción anual de más de 2000 toneladas. Imprenta: Imprime profesionalmente sobre materiales en rollo como películas plásticas y papel. Máquina laminadora en seco: lamina profesionalmente materiales en rollo como plástico, papel y papel de aluminio. Máquina laminadora sin disolventes: lamina profesionalmente diversos sustratos de embalaje flexibles. Máquina cortadora: Máquina de alta velocidad hasta 450m/min, ancho de corte 1300mm. Máquina para fabricar bolsas: puede producir bolsas con sello de tres lados, bolsas con cremallera vertical y otros tipos de bolsas. Instrumentos de laboratorio profesionales y equipos de prueba: cromatógrafo de gases, máquina de prueba de tracción, probador de coeficiente de fricción, sellador térmico, probador de velocidad de transmisión de oxígeno, etc. Visión de la empresa: Garantizar que cada empleado confiable reciba una compensación satisfactoria, mejore sus habilidades laborales, reciba el respeto de los demás y cumpla con sus responsabilidades familiares. Las bolsas para envasar alimentos son recipientes de película que entran en contacto directo con los alimentos y se utilizan para contenerlos y protegerlos. Es esencial establecer normas y regulaciones industriales sólidas para las bolsas de embalaje y hacerlas cumplir estrictamente. Fortalecer la inspección y supervisión de los envases de alimentos es crucial para evitar que entren al mercado envases de alimentos de calidad inferior. Es necesaria una gestión mejorada para garantizar el desarrollo saludable de la industria del embalaje flexible. Las bolsas para envasar alimentos son recipientes de película fina que entran en contacto directo con los alimentos y se utilizan para sujetarlos y protegerlos. Es esencial establecer y hacer cumplir estrictamente las normas industriales para las bolsas de embalaje, fortalecer la inspección y supervisión de los envases de alimentos, evitar que entren al mercado envases de alimentos de calidad inferior y mejorar la gestión para garantizar el desarrollo saludable de la industria de envases flexibles. El envasado al vacío o la eliminación del aire de las bolsas de envasado también es un método importante de envasado de alimentos. Cabe señalar que además de las normas de higiene antes mencionadas, mi país cuenta con otras dos leyes y reglamentos que regulan los materiales de envasado de alimentos: la *Ley de Higiene Alimentaria de la República Popular China* y el *Reglamento sobre la Gestión de Productos Plásticos y Materias Primas para Uso Alimentario*. Suzhou Four Leaf Clover Packaging New Materials Co., Ltd., un fabricante de bolsas de embalaje flexibles, se especializa en: bolsas de embalaje de alimentos, bolsas de embalaje compuestas (películas), bolsas de embalaje electrónicas, bolsas de embalaje de papel de aluminio, bolsas de embalaje de estructura única, bolsas de embalaje BOPE, bolsas de embalaje impresas, bolsas compuestas farmacéuticas y otras bolsas de embalaje (películas), etc. La personalización está disponible bajo petición. Llame al 13962531155 para consultas.

La estandarización es la guardiana de la producción normal.

La estandarización es la guardiana de la producción normal.

Puede que muchos no sepan que se desarrolló una historia bastante interesante entre Estados Unidos. Fabricantes de paracaídas y de la Fuerza Aérea durante la mitad de la Segunda Guerra Mundial.

En aquella época los paracaídas no eran perfectos. Incluso después de que los fabricantes realizaron mejoras continuas, logrando una tasa de rendimiento del 99,9%, EE. UU. La Fuerza Aérea siguió negándose y exigió una tasa de aprobación del 100% para todos los paracaídas entregados. El gerente general del fabricante de paracaídas fue luego al escuadrón de vuelo para discutir el asunto, con la esperanza de bajar el estándar, incluso solo para obtener esa tolerancia del 0,1%. El fabricante consideró que alcanzar este nivel ya estaba cerca de ser perfecto y que no era necesario realizar más cambios. Por supuesto, Estados Unidos. La Fuerza Aérea se negó rotundamente porque la calidad no se vio comprometida.

Posteriormente, los militares cambiaron el método de inspección de calidad. Seleccionaron al azar un paracaídas de las entregas del fabricante de la semana anterior e hicieron que el representante del fabricante lo equipara y saltara personalmente desde el fuselaje de un avión en vuelo. Después de implementar este método, la tasa de defectos cayó inmediatamente a cero.

Como dijo célebremente Konosuke Matsushita: "Para un producto, es 100% o 0%. Cualquier producto con el más mínimo problema de calidad es un fracaso." Algunos podrían pensar que encontrar un solo cabello en una de cada 100.000 bolsas de comida no es nada de qué alarmarse. Pero para nosotros es uno entre 100.000; para el consumidor que encuentra un cabello, es 100%. Cada año se producen 20.000 casos de errores de medicación; 15.000 bebés son cambiados al nacer; 500 cirugías se realizan incorrectamente cada semana; 2.000 cartas se entregan incorrectamente cada hora. Al ver estas estadísticas, ciertamente todos esperamos que todos en el mundo puedan lograr el 100% en su trabajo. Porque somos productores y también somos consumidores, ¿no?

Por lo tanto, las cuestiones de calidad, al igual que las cuestiones morales, son el principio más elevado que no se puede comprometer, el resultado final que debe defenderse.

1. Entonces, ¿cómo podemos alcanzar el 100%?

Quizás después de miles o incluso decenas de miles de horas de práctica, alguien podría desarrollar una reacción instintiva, asegurándose de que cada paso se complete a través de la memoria muscular, sin pensamientos conscientes ni errores debidos a distracciones. ¿Pero cuántas personas son así?

Sin duda, quizá sólo una de cada 100 personas sea una de esas personas. Entonces, ¿cómo convertimos 1 en 100?

En realidad no es difícil. Simplemente necesitamos registrar la experiencia y los métodos operativos de una persona en forma escrita y luego hacer que todos los demás sigan estrictamente estos pasos.

Esto garantiza que lo que el individuo sabe, la organización lo sabe—transformando la experiencia individual (riqueza) en la riqueza de todos. En la gestión de la producción empresarial, este enfoque y comportamiento se conocen colectivamente como estandarización.

2. El propósito de la estandarización

En nuestro trabajo diario, la tarea diaria es producir productos de calidad uniforme y que cumplan con las especificaciones dentro de un costo y plazo específicos. Si las operaciones de la línea de producción, como el orden de los procesos, cambian arbitrariamente, o si los métodos y condiciones de trabajo varían de persona a persona, será imposible producir productos calificados. Por lo tanto, es esencial regular y hacer cumplir consistentemente los procesos, métodos y condiciones de trabajo —esto es estandarización. Por lo tanto, además del intercambio de tecnología mencionado anteriormente, también mejora la eficiencia de la producción y evita que se repitan errores.

Cuando se implementa la estandarización en cada procedimiento de trabajo, se garantiza que incluso si diferentes personas realizan la misma tarea, no habrá diferencias significativas en eficiencia y calidad.

La estandarización también evita que los nuevos empleados repitan errores pasados al llevar consigo experiencias valiosas, como métodos de resolución de problemas y técnicas operativas, cuando se van. Incluso con instrucciones durante la transferencia, es difícil retener completamente todo de la memoria. Sin estandarización, diferentes mentores producirán diferentes aprendices, lo que conducirá a resultados laborales inconsistentes.

3. Estandarización al estilo chino

Nie Shengzhe dijo una vez: "Admiro el carácter nacional alemán de meticulosidad hasta el punto de la rigidez. "Creo que esta actitud inflexible y mecánica es en realidad una cualidad valiosa, que garantiza la ejecución fiel de los sistemas, una calidad estable del producto y datos experimentales repetibles"

Estoy de acuerdo y respeto esta cualidad; sin embargo, cada nación tiene sus propias características. El director ejecutivo de Haier, el Sr. Zhang Ruimin, dio una vez un claro ejemplo: si le pides a un japonés que limpie una mesa seis veces al día, lo hará sin falta, limpiándola constantemente seis veces al día. Sin embargo, si le pides a una persona china que haga lo mismo, es posible que lo limpie seis veces el primer día, seis veces el segundo día, pero al tercer día, es posible que lo limpie cinco, cuatro, tres veces y finalmente se dé por vencido. Las características de los chinos y los extranjeros no son del todo las mismas. Por ello, en nuestra empresa debemos desarrollar métodos y medidas correspondientes en función de los diferentes entornos y las características de las distintas personas, implementando lo que se conoce como “gestión estandarizada al estilo chino”

Los chinos tienen sus propias personalidades distintas, y la individualidad y la estandarización son una combinación contradictoria. La individualidad es una fuerza impulsora para la mejora de la estandarización; ambas son interdependientes y complementarias. Mientras se mantenga este equilibrio, inevitablemente se podrá lograr el modelo de "gestión estandarizada al estilo chino".

4. Problemas en el proceso de estandarización

Algunos podrían decir que la estandarización consiste simplemente en agregar algunos formularios, montar un espectáculo y seguir los pasos. En realidad, ese no es el caso. Cuando trata el formulario como un estándar, lo sigue y mantiene registros, el estándar se formará naturalmente. Completar formularios sólo por completarlos se siente como una formalidad, no una formalidad por parte del formulario, sino una formalidad por parte de la persona. La raíz del problema está dentro de ti mismo.

Algunas personas se quejan: "Las instrucciones de funcionamiento estándar están escritas con tanto detalle y complejidad; la producción es demasiado intensa y simplemente no tenemos tiempo para implementarlas" Por lo tanto, para evitar que las instrucciones de funcionamiento estén fuera de contacto con la realidad y sean inaplicables, hemos decidido incorporar sugerencias de los implementadores en la redacción y mejora de las instrucciones. Como dice el refrán, "afilar el hacha ahorra trabajo", la estandarización mejora la eficiencia, reduce la intensidad laboral y los operadores se benefician. La implementación de la estandarización tiene como objetivo cambiar la situación en la que todos están demasiado ocupados y deben operar de acuerdo con las instrucciones operativas.

Algunos empleados veteranos sienten: "Mi experiencia está escrita por completo, así que ya no soy tan importante; la empresa puede despedirme en cualquier momento" Esta idea es comprensible, pero no sucederá porque las mejoras en el negocio conducirán inevitablemente a una mayor eficiencia y el desarrollo de la empresa creará mejores perspectivas profesionales para cada empleado. Como empleados, debemos darnos cuenta de que sólo cuando la empresa se desarrolle nos beneficiaremos y tendremos un futuro mejor.

5. La necesidad de una implementación estandarizada

Los residuos son la consecuencia más directa de la implementación de la estandarización.

¿Qué son los residuos? En producción, se refiere específicamente a todas las actividades humanas que consumen recursos sin crear valor:

1) Errores que requieren corrección;

2) Producir productos que no tengan demanda;

3) Inventario y almacenamiento resultantes de ello;

4) Procesos innecesarios;

5) Movimiento y manipulación a ciegas de empleados o mercancías;

6) Retraso en la entrega del proceso anterior, lo que obliga a quienes están en el siguiente proceso a esperar;

7) Bienes y servicios que no satisfacen las necesidades del cliente.

Cualquiera de estos problemas puede perturbar toda la línea de producción, creando un círculo vicioso.

Por ejemplo, los procesos innecesarios conducen a una menor eficiencia de producción, una reducción de la producción y la imposibilidad de cumplir los pedidos a tiempo. Luego, acelerar ciegamente la producción para cumplir con los pedidos genera problemas de calidad del producto, quejas de los clientes y disminución de la moral, lo que en última instancia resulta en inestabilidad del personal y equipos inmanejables —un círculo vicioso que se repite.

Por lo tanto, en el proceso de producción, debemos implementar estrictamente una producción y gestión estandarizadas, garantizando que cada paso cumpla con los requisitos. Estas normas no deberían quedar simplemente en el papel, sino que deben ponerse en práctica; de lo contrario, no son más que palabras vacías y sin sentido.

Pensamiento ajustado

Cuando realmente podemos implementar una producción y gestión estandarizadas, significa que hemos sentado una base perfecta para una producción eficiente, que será nuestro próximo objetivo después de implementar exhaustivamente la producción estandarizada.

Esforzarse por alcanzar la excelencia y buscar infinitamente la perfección es el núcleo del Pensamiento ajustado. Requiere que operemos de acuerdo con procesos estandarizados mientras consideramos cómo lograr el mejor resultado posible. Cuando puedes perfeccionar una determinada tarea, debes dar un paso atrás, adoptar una perspectiva más elevada y observar todo el proceso de producción para encontrar e identificar problemas y luego mejorarlos.

Por lo tanto, la promoción e implementación de la estandarización es actualmente de suma importancia para las empresas. Cuando puedes realizar las tareas del productor desde la perspectiva del consumidor, es posible que ya lo hayas logrado.

Si debemos definir la estandarización, ¡debe ser el guardián de la producción empresarial y la garantía más poderosa de la calidad del producto!

Los tres hermanos, Dongguan, Dongzi y Chaoqian, celebran juntos el Año Nuevo Lunar de la Rata.

Los tres hermanos, Dongguan, Dongzi y Chaoqian, celebran juntos el Año Nuevo Lunar de la Rata.

A medida que comienza el nuevo año, todo se renueva. Dongzicai Printing está en movimiento. De pie en esta nueva coyuntura en 2020, mirando hacia atrás, creamos muchos momentos brillantes juntos en 2019. La gloria pertenece a todos los que se esforzaron. Este es el fin del pasado y el comienzo del futuro. Un nuevo año, un nuevo viaje—toda la emoción acaba de comenzar. Suzhou Dongguan, Dongzi y Chaoqian, tres empresas hermanas, organizaron conjuntamente una celebración de Año Nuevo para todos los empleados el 11 de enero de 2020, para dar la bienvenida al Año de la Rata. El tema de la celebración de este año fue "Autoavance, zarpando hacia nuevos comienzos". En su discurso, el gerente general Wu Zhiping elogió los momentos brillantes de arduo trabajo de todos los departamentos en 2019, agradeció a todos los empleados por sus diligentes esfuerzos en sus respectivos puestos y expresó su gratitud a todos los colegas que han apoyado durante mucho tiempo a Dongzi Printing. Señaló que la empresa había logrado nuevos avances en su negocio y que las ventas seguían creciendo de forma constante. De cara a 2020, expresó su esperanza de que Dongzi Printing pueda alcanzar alturas aún mayores. Reconoció las nuevas oportunidades y los mayores desafíos que tenemos por delante e instó a todos a continuar sus esfuerzos, innovar y seguir el ritmo de los tiempos, escribiendo un nuevo capítulo con una nueva perspectiva y nuevos pasos. ¡También les deseó a todos buena salud, felicidad familiar, éxito profesional y todo lo mejor en el nuevo año! Todos los empleados brindaron por el año 2020. La velada contó con una variedad de actuaciones que incluyeron canciones, bailes y parodias. Todos los empleados participaron activamente, demostrando unidad y cooperación. Este evento no sólo fortaleció la cultura corporativa y la conducta ética, sino que también mejoró la cohesión y la unidad de los empleados. Por supuesto, el emocionante programa incluyó un regalo especial: un sorteo para los empleados que habían trabajado duro durante todo el año. Los altos ejecutivos se turnaban para sortear premios, y las sorpresas llegaban una tras otra, creando una atmósfera alegre que se hacía más fuerte cada día que pasaba. Toda la actuación estuvo llena de un ambiente animado y alegre, con una amplia gama de programas. A medida que se desarrollaba cada acto, el escenario y el público se convertían en un mar de alegría, con aplausos, vítores y risas resonando en todo momento. El programa de la velada fue rico y variado, incluyendo un espectáculo de rimas de tres líneas y media que promovía la cultura corporativa y mostraba la imagen de la empresa, así como hermosas canciones e interpretaciones que demostraban la fuerte voluntad y el espíritu de lucha de los empleados de la empresa. Todos los espectadores se entretuvieron muchísimo y el ambiente de la velada alcanzó su clímax. Las destacadas actuaciones no sólo resaltaron los talentos individuales de los empleados sino que también demostraron la cohesión del equipo de la empresa y la excelente cooperación entre colegas, mejorando así el desarrollo cultural de la empresa. ¡En 2020 cosecharemos los frutos de nuestro arduo trabajo, seguiremos adelante con determinación, superaremos nuestras propias limitaciones, zarparemos y continuaremos creando glorias aún mayores!

Las bolsas de envasado de alimentos están evolucionando hacia prácticas ecológicas y libres de contaminación.

Las bolsas de envasado de alimentos están evolucionando hacia prácticas ecológicas y libres de contaminación.

Se entiende que muchos fabricantes de snacks en mi país no priorizan el diseño de envases, e incluso aquellos que sí lo hacen pueden abandonar una mayor optimización debido a la falta de canales confiables. Esto puede representar una importante oportunidad de negocio para las empresas de bolsas de envasado de alimentos flexibles. La industria alimentaria inevitablemente invertirá mucho en bolsas para envasar alimentos en el futuro, y el mercado para el diseño de bolsas para envasar alimentos será sustancial. Esto representa una oportunidad importante para las empresas de bolsas de envasado de alimentos flexibles. Las empresas de embalaje flexible que puedan ofrecer soluciones de diseño de bolsas de embalaje sin duda tendrán una fuente de pedidos más estable y una base de clientes más grande y confiable en el futuro. A medida que el concepto de protección ambiental y baja en carbono se convierte en la corriente principal de la sociedad, muchos sectores practican la protección ambiental y baja en carbono, incluida la industria de materiales de embalaje. Muchos materiales de embalaje contaminantes para el medio ambiente están desapareciendo de nuestras vidas, y los materiales de embalaje ecológicos se han convertido en la tendencia de desarrollo y el futuro de la industria del embalaje. Hoy en día existen muchos tipos de materiales de embalaje ecológicos disponibles, que pueden clasificarse en cuatro tipos: materiales de embalaje reutilizables y reciclables, materiales de embalaje comestibles, materiales biodegradables y materiales de papel. Los materiales de embalaje reutilizables se refieren principalmente a botellas de vidrio utilizadas para envasar cerveza, bebidas, etc., que pueden reutilizarse varias veces. Los materiales de embalaje reciclados se refieren principalmente a materiales de embalaje de plástico. Estos materiales pueden procesarse utilizando métodos físicos para crear contenedores de embalaje reciclados o procesarse químicamente para crear productos de embalaje reciclados. Sin embargo, ambos métodos tienen inconvenientes: si bien reducen la contaminación ambiental, aún plantean preocupaciones sobre la remediación ambiental. Los materiales de embalaje comestibles son aquellos que se pueden consumir con los alimentos, como helados y vasos de pan de maíz. Los informes indican que las películas para envases comestibles y las películas adhesivas se han desarrollado con éxito y están ingresando al mercado de envases, lo que sugiere un mayor potencial para su uso y desarrollo. Los fabricantes de bolsas de plástico creen que los materiales de embalaje verdes biodegradables se refieren a envases de plástico biodegradables. Este tipo de plástico se degrada y vuelve a su estado original en la naturaleza tras su uso inicial, sin provocar contaminación ambiental. Los materiales de papel se refieren a materiales de embalaje a base de papel. El papel en sí está hecho de fibras vegetales naturales, lo que hace que sus materiales de embalaje sean inherentemente ecológicos, con un alto valor de reciclaje y tecnología madura. A medida que el concepto de protección ambiental verde gane mayor aceptación, estos cuatro tipos de materiales de embalaje ecológicos sin duda se utilizarán ampliamente en la industria del embalaje, convirtiéndose en un nuevo futuro para la industria y desempeñando un papel indispensable con una perspectiva de mercado muy amplia. Los materiales de embalaje ecológicos contribuyen a garantizar que todos vivan bajo cielos despejados y agua limpia, al tiempo que recuerdan constantemente a las personas que deben practicar prácticas bajas en carbono y respetuosas con el medio ambiente.

Fabricante de bolsas de protección electrónicas industriales Luohe

Fabricante de bolsas de protección electrónicas industriales Luohe

Los precios de las películas de embalaje farmacéutico de Jinhua son confiables

Los precios de las películas de embalaje farmacéutico de Jinhua son confiables

Precio de la etiqueta de la botella retráctil Zibo

Precio de la etiqueta de la botella retráctil Zibo

La estandarización es la guardiana de la producción normal.

La estandarización es la guardiana de la producción normal.

Los tres hermanos, Dongguan, Dongzi y Chaoqian, celebran juntos el Año Nuevo Lunar de la Rata.

Los tres hermanos, Dongguan, Dongzi y Chaoqian, celebran juntos el Año Nuevo Lunar de la Rata.

Las bolsas de envasado de alimentos están evolucionando hacia prácticas ecológicas y libres de contaminación.

Las bolsas de envasado de alimentos están evolucionando hacia prácticas ecológicas y libres de contaminación.